/

Популярное пенетроноведение

/

/

Популярное пенетроноведение

/

ул. Н. Качуевской, 2д

+7 (8442) 60-14-45

+7-906-402-07-71

| ООО "Пенетрон-Волгоград" | |

| Официальное представительство ГК Пенетрон-Россия | |

| в Волгограде |

Гидроизоляция деформационных швов

Деформационный шов является важнейшим элементом конструкции и предназначен для компенсации различного рода нагрузок (нагрузки от изменения температуры, усадки бетона, усилия от неравномерной осадки основания – разновысокие секции, сложные грунтовые условия и т.п.). Классификация нагрузок, действующих на здания и сооружения, подробно изложена в СНиП 2.01.07-85* «Нагрузки и воздействия».

Актуальность проблемы

Правильное устройство деформационных швов позволяет предотвратить разрушение несущих конструкций и всего строения в целом. Также они обеспечивают защиту от повреждения отделочных элементов как внутренних, так и наружных, что в конечном итоге приводит к максимальной долговечности зданий и сооружений.

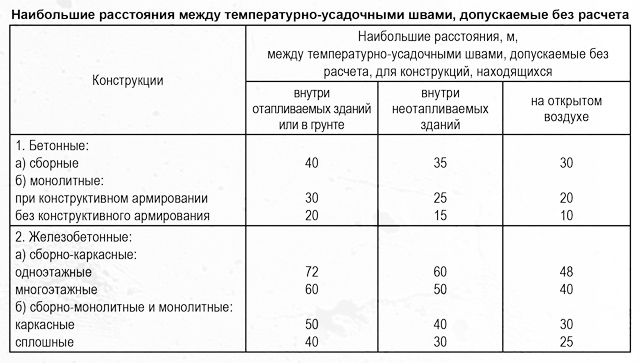

Расстояния между температурно-усадочными швами, как правило, должны устанавливаться расчетом. Однако в пособии по проектированию бетонных и железобетонных конструкций из тяжелых и легких бетонов без предварительного напряжения арматуры (к СНиП 2.03.01-84) указаны наибольшие расстояния между температурно-усадочными швами, допускаемые без расчета (см. таблицу 1)

Одним из главных условий устройства деформационного шва является обеспечение его надежной гидроизоляции. На практике часто приходится сталкиваться с течами через деформационные швы, которые доставляют массу неудобств при эксплуатации здания и могут привести к последствиям деструктивного характера. Ситуацию осложняют периодические подвижки, происходящие в шве. Гидроизоляционные материалы на основе минеральных вяжущих оказываются неэффективными, т.к. не способны воспринимать деформации шва.

Для гидроизоляции деформационных швов Группой компаний «Пенетрон-Россия» разработаны и с эффективностью применяются системы материалов «ПенеБанд» и «ПенеБанд С», которые выдерживают значительные деформации шва и высокое гидростатическое давление воды. Ниже подробно описаны особенности гидроизоляции деформационных швов в зависимости от интенсивности притока воды.

Технология устройства гидроизоляции деформационных швов

с использованием системы «ПенеБанд С»

Основные положения

Система «ПенеБанд С» применяется только по сухому бетону. Работы следует выполнять при температуре поверхности конструкций от +5 °С до +35 °С.

Дополнительные материалы, используемые в комплексе и предназначенные для гидроизоляции деформационных швов, необходимо подбирать в зависимости от интенсивности притока воды на момент производства работ:

– если течи в шве на момент производства работ отсутствуют, то работы сводятся к монтажу гидроизоляционной ленты «ПенеБанд С» с последующим заполнением полости шва инъекционной полиуретановой смолой «ПенеСплитСил» с целью предотвращения скапливания воды в шве в процессе эксплуатации конструкции. В случае, если после монтажа ленты «Пенебанд С» в деформационном шве появилась вода, с целью заполнения шва следует применить гидроактивную смолу «ПенеПурФом 1К»;

– если на момент производства работ присутствуют капельные и напорные течи, то необходимо предварительно устранить их при помощи гидропломб «Ватерплаг» или «Пенеплаг», после чего заполнить шов методом инъектирования гидроактивной полиуретановой смолой «ПенеПурФом 1К» (время полимеризации при взаимодействии с водой 1 – 4 минуты), что позволит и надежно гидроизолировать шов, и заполнить его во избежание скапливания воды в шве в процессе эксплуатации. Далее смонтировать гидроизоляционную ленту «ПенеБанд С».

Наличие напорных течей значительно осложняет производство работ, поэтому необходимо предварительно снизить давление воды или сделать водоотвод. При выполнении шпуров для инъектирования давление воды уменьшится, т.к. часть воды будет выходить через шпуры, а не через полость шва.

Ниже мы подробно рассматриваем наиболее сложный для гидроизоляции вариант деформационного шва с наличием напорных течей.

Гидроизоляция деформационных швов с применением системы «ПенеБанд С» (с напорными течами на момент производства работ)

1 Устранение напорных течей с применением гидроактивной полиуретановой смолы «ПенеПурФом 1К»

1.1 Установка инъекторов

Пробурить отверстия под углом ~ 45° к поверхности бетона для установки инъекторов (рис. 1.), расстояние между отверстиями и отступ от края шва должны составлять примерно 1/2 толщины конструкции. Диаметр отверстий на 1–2 мм должен превышать диаметр инъектора. Например, при диаметре инъектора 13 мм диаметр отверстия должен составлять 14 – 15 мм.

Установить первый (крайний по горизонтали или нижний по вертикали) металлический инъектор.

1.2 Заполнение полости течи

После того как пробурены отверстия для инъектирования и напор воды в шве за счет этого будет снижен, заполнить полость шва «гидропломбами» «Ватерплаг» или «Пенеплаг» (рис. 2). В это время вода будет вытекать через пробуренные отверстия или инъекторы.

1.3 Подготовка оборудования

для инъектирования

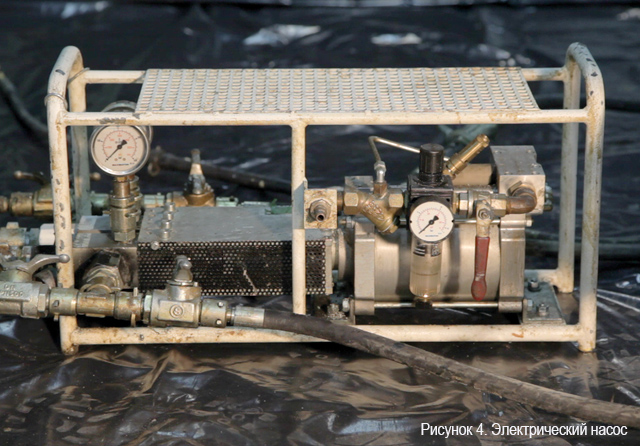

Для нагнетания материала «ПенеПурФом 1К» рекомендуется использовать ручной поршневой насос ЕК-100, либо электрические насосы, обеспечивающие большую подачу смолы в полость шва (рис. 3–4).

Перед применением материала необходимо проверить работоспособность насоса – провести промывку гидравлическим маслом в режиме циркуляции.

1.4 Подбор времени реакции

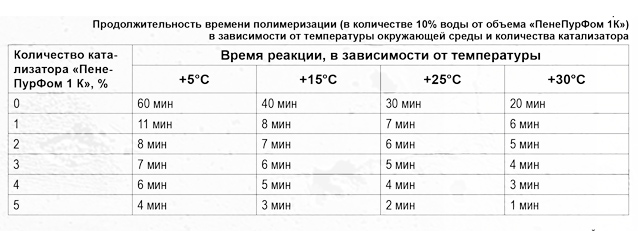

Количество катализатора «ПенеПурФом 1К» подбирают, исходя из скорости фильтрации воды сквозь шов и температуры окружающей среды (см. таблицу).

Перед приготовлением рабочего объема материала рекомендуется сделать контрольный замес для оценки жизнеспособности материала в условиях объекта;

Перемешивать «ПенеПурФом 1К» с катализатором необходимо около 3 минут, вручную или с использованием низкооборотистой дрели (до 300 об/мин) (рис. 5).

Следует помнить о том, что свойства материала зависят от температуры: при понижении температуры увеличивается вязкость материала и время реакции с водой; при повышении температуры время реакции сокращается и снижается вязкость.

Необходимо готовить такое количество материала, которое можно израсходовать за время жизнеспособности.

1.5 Выполнение инъекционных работ

Важно! Если в насосе присутствовала вода, то насос необходимо промыть растворителем.

Инъектирование производить до тех пор, пока не произойдет резкого повышения давления в системе или давление долгое время (2–3 минуты) не повышается, либо пока инъекционная смесь не начнет вытекать из соседнего инъектора.

Далее необходимо установить следующий инъектор и продолжить процесс инъектирования шва.

Перед переходом на следующий инъектор произвести контрольное нагнетание в предыдущий.

При увеличении вязкости смеси срочно промыть насос растворителем, после чего приготовить новую порцию материала.

При необходимости удаления инъекторов полость шпуров заполнить растворной смесью «Пенекрит».

1.6 Очистка оборудования

По окончании инъектирования оборудование промыть растворителем. После использования растворителей насос и шланги необходимо промыть гидравлическим маслом (рис. 6). Затвердевшую и набравшую прочность смолу можно удалить только механическим способом.

После устранения активных течей следует приступать к монтажу ленты «ПенеБанд С».

2. Монтаж ленты «ПенеБанд С».

2.1 Подготовка поверхности

Фрагменты бетона недостаточной прочности необходимо удалить механическим способом (водой под давлением, применением торцевой алмазной фрезы и т.п.). Перед выполнением работ бетонная поверхность должна быть сухой и тщательно очищена от любых загрязнений до структурно прочного бетона (рис. 7).

Неровные участки бетонной поверхности, препятствующие плотному прилеганию к ним гидроизоляционной ленты, должны быть восстановлены ремонтной смесью «Скрепа М500 Ремонтная», кромки шва должны быть округлены.

2.2 Выбор ширины ленты

Выбор ширины ленты зависит от ширины шва и предполагаемой величины деформации шва. Если данные о характере и размерах возможных деформаций шва отсутствуют, то необходимо использовать ленту шириной не менее средней ширины шва плюс 200 мм.

2.3 Приготовление клея

При использование ленты «ПенеБанд С» применяется двухкомпонентный клей «ПенеПокси 2К». Смешать компоненты клея (А и В) в соотношении А: В = 2:1 по объёму в течение 3 минут до образования однородной массы (рис. 8). Для перемешивания использовать низкооборотную дрель (до 300 об/мин).

ВНИМАНИЕ! Бетонная поверхность перед нанесением клея «ПенеПокси 2К» должна быть сухой.

Клей нанести на подготовленную сухую бетонную поверхность непрерывным ровным слоем с помощью шпателя (рис. 9). Толщина слоя клея должна составлять 0,5 – 1,5 мм, а его ширина с каждой стороны шва должна быть 80 мм.

2.5 Монтаж гидроизоляционной ленты

Уложить гидроизоляционную ленту на клей (рис. 10), сформировав её петлёй в зоне шва, и плотно прокатать края ленты (например, пластиковым валиком) до полного удаления воздуха из-под них. Клей должен выдавиться по бокам ленты на 5 – 7 мм.

Зашпатлевать края ленты выдавившимся клеем (рис.11).

Ленты сваривают между собой внахлёст при температуре 300 – 350 °С строительным феном (2300 Вт) с насадкой шириной 20 – 40 мм, при этом конец одной ленты должен заходить на другую не менее чем на 100 мм.

Расход клея – 0,5 – 0,7 кг/м п.

2.6. Защита от механических воздействий

Если предполагается, что при эксплуатации лента будет подвергаться механическим воздействиям (например, движение транспорта, пешеходов или ударные нагрузки при отсыпке грунтом), то необходимо предусмотреть защиту ленты от механических нагрузок. Обычно для данных целей используют дополнительную защиту с помощью транспортерной ленты толщиной 5 – 10 мм в комплексе с оцинкованными металлическими листами или другие способы (рис. 12).